Inkoustový tisk pro tištěnou elektroniku

Ashok Sridhar1, Thomas Blaudeck2§, Reinhard R. Baumann1,2*

1Fraunhofer Research Institute for Electronic Nano Systems (ENAS), 2Chemnitz University of Technology, 3University Linköping

Material Matters Volume 6 Article 1

Úvod

V posledním desetiletí se rodina technologií digitálního tisku vyvinula z pouhého nástroje pro vizualizaci informací v generátor funkcí. Tuto proměnu výstižně shrnuje výraz ′tisk za hranicemi barevnosti′. Zatímco tato rodina tiskových technologií je stále hojně využívána k plnění vizuálních požadavků, její rozvoj v oblasti generování funkcí, zejména v oblasti tištěné elektroniky, vedl k explozi nových nápadů a výrobních přístupů vedoucích ke štíhlé výrobě. Základní premisa digitálního tisku, totiž umístění kapky kapaliny (inkoustu) nebo pevné částice (toneru) mikroskopického objemu, která přímo souvisí s přítomností informace v každém pixelu vytvářeného obrazu nebo textu, umožňuje ekonomické nanášení drahých materiálů, funkčních nebo jiných, pouze na požadovaná místa na substrátu, tedy selektivní nanášení.

V tomto článku je podrobně představena jedna z nejdůležitějších digitálních výrobních technik, inkoustový tisk, který je jednou z klíčových technologií umožňujících výrobu tištěné elektroniky. Kromě diskuse o klasifikaci technologie inkoustového tisku jsou diskutovány různé relevantní aspekty s ohledem na materiály (inkousty, substráty) a také příslušné kroky před zpracováním a po zpracování. Nakonec je uveden výběr příkladů aplikací, které ilustrují různé možnosti inkoustově tištěné elektroniky.

Výzkum a vývoj zaměřený na funkční materiály a špičková tisková zařízení probíhá a vede k novým inovacím téměř každý den.

Odůvodnění

Konvenční tisk

Tisková technologie je jedním z nejvýznamnějších vynálezů, který urychlil pokrok lidstva spolehlivým přenosem, výměnou a uchováváním znalostí. Přestože Gutenbergův vynález knihtisku s pohyblivým olověným písmem existuje již více než půl tisíciletí, teprve v minulém století, od vývoje fotografie jako základu pro reprodukci grafiky, a především v posledních několika desetiletích od nástupu silné kombinace tisku a počítačové informační technologie, se řada tiskových technologií rozvětvila a vedla k jejich širokému využití.1

Ofsetový, hlubotiskový, sítotiskový a flexotiskový tisk jsou hlavními typy konvenčních tiskových technologií. Ty obvykle vyžadují tiskovou předlohu nebo tiskovou desku pro každý typ informace (texty, grafiku a obrázky), která má být reprodukována. Proto je před zavedením těchto technologií nutný složitý a někdy těžkopádný proces předtiskové přípravy. Po dokončení předtiskové přípravy lze tyto technologie, s výjimkou plochého sítotisku, použít pro rychlou a rozsáhlou výrobu.

Digitální tisk

Na rozdíl od konvenčních tiskových technologií, digitální tisk funguje bez fyzické, předem vyrobené tiskové předlohy a tiskne bez výrazné síly nárazu na podklad nebo podkladovou vrstvu.2 Základním předpokladem digitálního tisku je přesné umístění kapky kapaliny nebo pevné částice (toneru) mikroskopicky malého objemu, které přímo souvisí s přítomností informace v každé binární jednotce reprodukovaného obrazu. Díky tomu nemá digitální tisk klíčové nevýhody konvenčního tisku, tj. složité pracovní kroky, obvykle velké finanční a časové investice do generování předloh a nastavení procesu. Přestože digitálnímu tisku lze přisoudit určité nevýhody, zejména pokud jde o průměrnou propustnost ve srovnání se špičkovými konvenčními tiskovými technologiemi, jeho zásluha spočívá v tom, že vypracoval řadu technik a procesních návrhů, které zpřístupňují tisk širšímu publiku. Tato všestrannost a přizpůsobivost vysvětluje vysoký potenciál integrace technik digitálního tisku do stávajících výrobních linek zavedených průmyslových odvětví (např. desky s plošnými spoji), stejně jako se dostal do průmyslových tiskáren (pro tisk knih na vyžádání) nebo způsobil revoluci v sektoru malých kanceláří/domácích kanceláří se stolními tiskárnami. Charakteristický rys digitálních tiskových technologií lze obecně rozdělit do dvou skupin: (1) přímý tisk na podklad, který se skládá z tiskových technologií (např. inkoustový tisk a termotransferový tisk), které přenášejí informace přímo na tiskové médium, tj. podklad, a (2) přímý tisk na desku, který se skládá z tiskových technologií (např. tisk na desku), které přenášejí informace přímo na tiskové médium, tj. podklad, elektrofotografie a magnetografie), které přenášejí informaci na tiskovou desku, která ji zase přenáší na tiskové médium.2

Základní předpoklad digitálního tisku, totiž přítomnost nebo nepřítomnost informace v každém pixelu reprodukovaného obrazu nebo textu, umožňuje nanášet materiály, funkční nebo jiné, pouze na požadovaná místa na substrátu, čímž se dosáhne selektivního, a tudíž ekonomického nanášení.

Tisková elektronika

Přestože se pojmy tisková elektronika a organická elektronika někdy používají zaměnitelně, nemusí se nutně jednat o stejnou skupinu technologií. Nicméně mají mnoho společných technologií a metodik, které umožňují jejich využití. Přísně vzato, tisková elektronika označuje použití tiskových technik, konvenčních i digitálních, k výrobě elektronických struktur, zařízení a obvodů, bez ohledu na to, jaké funkční materiály (inkousty) a substráty se používají. Jedinou podmínkou je, že funkční materiál musí být zpracovatelný z kapalné fáze. Ve stejném smyslu, organická elektronika se zabývá použitím organických materiálů, např. vodivých polymerů, při výrobě elektronických struktur, zařízení a obvodů na pevných nebo pružných substrátech. Následně, pružná elektronika zdůrazňuje ohýbatelný substrát z plastu nebo papíru. V každém případě pokrok v oblasti tištěné elektroniky otevřel nové obzory, které vedou k mnoha možnostem v oblasti koncepce, návrhu, výroby, balení a použití elektronických zařízení a obvodů.

Aditivní povaha tiskových procesů, škála materiálů, které lze formulovat jako barvy, a možnost uspokojit různá měřítka výroby, od prototypu až po velkovýrobu, jsou některé z klíčových faktorů, které umožňují nasazení tiskových procesů při výrobě elektroniky. Zatímco téměř všechny tiskové technologie, zejména ty konvenční, byly v určitém okamžiku použity v tištěné elektronice, dominantní postavení mají sítotisk a inkoustový tisk3. Obrázek 1 znázorňuje tiskové technologie, které jsou pro tištěnou elektroniku zajímavé, a jejich vlastnosti.

Obrázek 1.Tiskové technologie, které jsou zajímavé pro tištěnou elektroniku, a jejich významné vlastnosti.

Je třeba poznamenat, že kromě inkoustového tisku jsou všechny ostatní technologie uvedené na obrázku 1. konvenční povahy. Přesto je digitální inkoustový tisk z důvodů uvedených v následující části považován za klíčovou technologii umožňující výrobu tištěné elektroniky. Podrobně je rozebrána klasifikace, specifika a požadavky technologie inkoustového tisku spolu s příklady použití, které ilustrují vhodnost tohoto druhu technologie pro tištěnou elektroniku.

Technologie inkoustového tisku

Technologie inkoustového tisku vytváří kapičky inkoustu obsažené v kapalinovém kanálu o průměru od 10 do 150 μm,6 což přibližně odpovídá průměru trysky. Objem kapiček se pohybuje v rozmezí pikolitrů. Tato technologie je považována za vhodnou pro tištěnou elektroniku z následujících důvodů:

- Jedná se o bezkontaktní proces, který selektivně nanáší širokou škálu materiálů na širokou škálu substrátů po kapkách.

- Požadavky na prostor v dílně, počáteční investice i doba uvedení inkoustového tiskového zařízení do provozu jsou nižší než u většiny ostatních tiskových technologií.

- Je vhodný pro širokou škálu výrobních rozsahů, od výroby prototypů až po rozsáhlou průmyslovou výrobu.

- Spotřeba inkoustu a plýtvání materiálem jsou minimální.

- Je flexibilní, pokud jde o jeho umístění v rámci procesního řetězce.

- Může vyrábět vzorované tenké vrstvy - klíčový požadavek pro organickou elektroniku. Je však třeba zmínit, že výroba vysoce složitých integrovaných obvodů (IC) se provádí výhradně specializovanými technikami odchylujícími se od standardního inkoustového tisku, aby byly splněny požadavky na vysoké prostorové rozlišení pro ultrakrátké délky tranzistorových kanálů.7a

Nakonec je možné přidávat funkční prvky pomocí inkoustového tisku na substrát, který již má elektronické struktury a zařízení, vyrobené pomocí jakékoli jiné technologie. Bezkontaktní, bezmasková a bezmasterová povaha spolu s volností umístění tiskové hlavy přímo na libovolnou 3D souřadnici substrátu tento aspekt umožňují.

Klasifikace

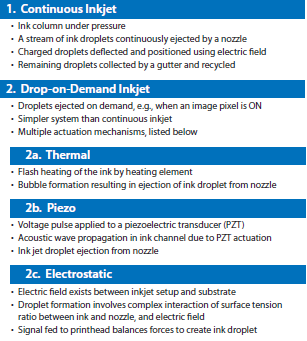

Inkoustová technologie se obecně dělí do dvou kategorií podle mechanismu generování kapiček.6 Jsou to kontinuální inkoustový tisk (CIJ) a inkoustový tisk na vyžádání (DOD). Tisk DOD se zase dělí na tři typy, a to termický inkoustový tisk, piezoinkoustový tisk a elektrostatický inkoustový tisk. Obrázek 2 znázorňuje celkovou klasifikaci technologií inkoustového tisku a podstatné rysy jednotlivých technologií.

Obrázek 2.Klasifikace nejběžnějších technologií inkoustového tisku.

I přes velmi vysokou frekvenci generování kapiček (20-60 kHz) se tisk CIJ v tištěné elektronice příliš nepoužívá, protože proces recyklace po vystavení životnímu prostředí může vést ke kontaminaci inkoustu. Kromě toho je CIJ potenciálně neekonomický proces v důsledku nepřetržitého generování kapiček bez ohledu na přítomnost či nepřítomnost informace v každém pixelu reprodukovaného obrázku nebo textu. CIJ má však svou výhodu, pokud jde o práci na substrátech s jinou než rovinnou geometrií.

Co se týče technologií inkoustového tisku DOD, tepelný inkoustový tisk a elektrostatický inkoustový tisk značně zaostávají za piezoelektrickým inkoustovým tiskem,9 a to především z následujících důvodů:

- Termický inkoustový tisk může vést k degradaci funkčních materiálů přítomných v inkoustu v důsledku cyklického tepelného zatížení. Naproti tomu piezoelektrický inkoustový tisk je izotermický proces. Nicméně tepelný inkoustový tisk se úspěšně osvědčil jako vhodný pro výrobu světelných diod na bázi anorganických kvantových teček.7,8

- Škála inkoustových rozpouštědel, která by mohla být použita při piezoinkoustovém tisku, je mnohem širší než u termického a elektrostatického inkoustového tisku.

- Investice a provozní náklady potřebné pro elektrostatický inkoustový tisk jsou mnohem vyšší než u piezoinkoustového tisku. Navíc je tato technika stále ve vývoji a není ve svém vývoji tak vyspělá jako piezoelektrický nebo termální inkoustový tisk.

Piezoelektrický inkoustový tisk

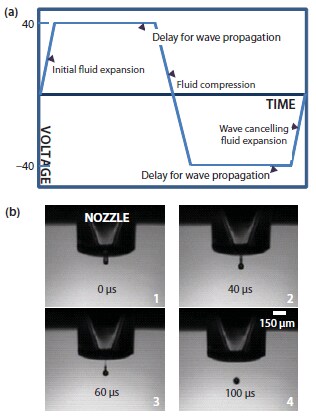

Piezoelektrický inkoustový systém, jak již název napovídá, se skládá z piezoelektrického snímače (PZT), který je uváděn do činnosti napěťovým impulsem. Tomu se říká inverzní piezoelektrický jev. V komerčních tiskových systémech se frekvence napěťového impulzu obvykle pohybuje v rozmezí 1 kHz až 20 kHz. V důsledku piezoelektrického buzení vznikají tlakové (akustické) vlny, které se šíří v inkoustovém kanálu, a vznikají kapičky s akustickou frekvencí.6

Obrázek 3a znázorňuje běžně používaný bipolární průběh,10-12 spolu se stručným popisem významu jednotlivých segmentů průběhu. Jedná se pouze o příklad - na inkoustovou tiskovou hlavu lze obvykle aplikovat mnoho různých typů průběhů pro vytvoření kapiček. Profil a velikost aplikovaného průběhu závisí na rozměrech trysky, reologii použitého inkoustu a požadované velikosti a rychlosti kapky. Obrázek 3b zobrazuje sekvenci obrázků znázorňujících tvorbu kapky z piezoelektrické inkoustové trysky.

Obrázek 3.a) Příklad bipolárního průběhu piezoelektrické aktivace; b) Sekvence tvorby kapiček z trysky piezoelektrické inkoustové tiskové hlavy.

Požadavky na inkoustový tisk

Přestože různé typy dříve uvedených technologií inkoustového tisku mají víceméně podobné požadavky na materiály, předzpracování substrátů a následné zpracování tištěných struktur, tato kapitola se zaměřuje zejména na požadavky piezoelektrického inkoustového tisku.

Substrát: Jak již bylo zmíněno, samotný inkoustový tisk není závislý na substrátu. Je možné použít jakýkoli typ substrátu, např. tuhý, pružný, vyztužený i nevyztužený. Vzájemné působení tištěné barvy a substrátu však hraje rozhodující roli při určování přesnosti a robustnosti tištěné struktury a vlastnosti barvy a substrátu musí být dobře sladěny. V důsledku toho se povrch substrátu před tiskem obvykle upravuje, aby se zlepšilo smáčení, přilnavost atd. K tomuto účelu se hojně používá plazmové ošetření a ošetření korónou. Pro struktury s vysokým rozlišením se používá vzorování substrátu, tj. rozdělení povrchu substrátu na hydrofilní a hydrofobní oblasti.10-12

Inkousty: Inkousty používané pro tištěnou elektroniku jsou buď dispergované (podobné pigmentům), nebo rozpuštěné (podobné barvivům) v jednom nebo více rozpouštědlech.13 Úkolem rozpouštědel je poskytnout nosič, pomocí něhož by mohly být funkční materiály přenášeny tiskovou hlavou a vystřelovány tryskou. V kontextu tištěné elektroniky splňuje funkční materiál elektronickou/elektrickou funkci, např. vodivost, polovodivost, odpor a dielektrikum. Na trhu je k dispozici mnoho typů inkoustů, které tyto funkčnosti splňují.

Klíčové vlastnosti piezoelektrického inkoustu jsou: dynamická viskozita menší než 20 mPa.s,11a hodnota povrchového napětí nižší než 80 mN.m-1,14-16 stabilita inkoustu v roztoku/suspenzi v tiskové hlavě a velikost částic složek inkoustu nejlépe hluboko pod (řádově) ústím trysky.11cTyto hodnoty jsou pouze vodítkem a konkrétní hodnoty se mohou u jednotlivých systémů lišit. Zatížení částic je také klíčovým faktorem určujícím stabilitu tiskového procesu.

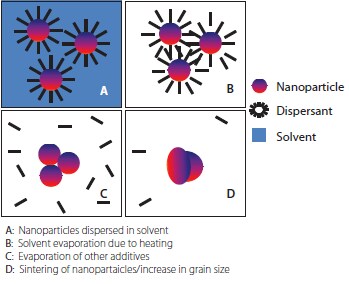

Spékání/tvrzení: Na rozdíl od grafického tisku, kde je funkční absorpce světla (tedy: barvy) dosaženo víceméně ihned po procesu nanášení a zaschnutí vrstvy, vyžaduje použití funkčních inkoustů "mimo barvy" vhodnou transformaci nanesené vrstvy inkoustu, aby se stala funkční. To se provádí tak, že se odstraní rozpouštědla a další přísady, jako jsou povrchově aktivní látky, dispergátory, zvlhčovadla, látky zvyšující přilnavost atd., které jsou v inkoustu přítomny. Například v případě inkoustů s kovovými nanočásticemi (podobnými pigmentu) musí být natištěná struktura slinuta, aby se nanočástice mohly spojit a vytvořit souvislou perkolující strukturu, která umožňuje vodivost. U inkoustů s (barvivovým) kovově-organickým rozkladem (MOD) musí být molekulární komplexy rozbity, aby se mohly vytvořit klastry kovů. V obou případech se pak spékání obvykle provádí působením tepla. Aby byla tato technika vhodná pro pružné plastové substráty, které jsou tepelně nestabilní, je třeba použít jiné techniky spékání, jako je kontinuální,17-23 bleskové UV záření,17-23 plazmové ošetření,17-23 nebo laserem asistované spékání,17-23 mikrovlnné spékání,17-23 anbsp;stejnosměrným nebo střídavým elektrickým polem17-23 nebo chemickým slinováním12h byly navrženy. Průběh slinování inkoustu s kovovými nanočásticemi v důsledku působení tepla je znázorněn na obrázku 4.

Obrázek 4.Sekvence spékání inkoustu na bázi kovových nanočástic.

Důležitou otázkou je kvalita slinování. Kvůli přítomnosti zbytků jsou vytištěné struktury téměř vždy méně než 100% husté, a to i po spékání. Tepelné spékání navíc není vhodné pro všechny typy substrátů, protože teplota spékání je obvykle vyšší než 150 °C - mnoho polymerních substrátů takovou teplotu nevydrží. V případě organických polymerních inkoustů se tištěná struktura spíše vytvrzuje než spéká. Vytvrzováním se rozumí zpevnění polymerů v důsledku zesíťování.

Příklady použití

Existuje mnoho příkladů použití, které dokládají vhodnost inkoustového tisku pro tištěnou elektroniku; zde je uvedeno pouze několik vybraných.

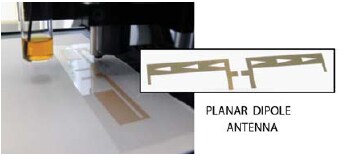

Obrázek 5 ukazuje jednu z takových aplikací: inkoustovým tiskem vytištěnou planární dipólovou anténu pro ultravysoké frekvence (UHF), na ohebných a pevných substrátech.25 Filtr, přenosové vedení a náplasťová anténa pro stejný frekvenční rozsah byly rovněž vytištěny inkoustovým tiskem a byly o nich podány zprávy.9,26

Obrázek 5.Inkoustový tisk planární dipólové antény s rezonanční frekvencí 868 MHz pomocí stříbrného inkoustu na TU Chemnitz/Fraunhofer ENAS, Německo.

Inkoustový tisk byl úspěšně použit k výrobě pasivních elektrických součástek. Překonal také spin coating jako efektivní výrobní metoda pro výrobu organických nebo polymerních světelných zdrojů (OLED/PLED). Ve skutečnosti již bylo dosaženo vzorování celopolymerního tenkovrstvého tranzistoru (TFT) s vysokým rozlišením pomocí inkoustového tisku. Tato zařízení jsou však v současné době omezena na nízkofrekvenční aplikace, např. radiofrekvenční identifikační štítky (RFID), protože aktivní materiály, z nichž jsou vyrobeny, mají nízkou pohyblivost. Navíc je jejich rychlost spínání nízká.27-28 Další aktivní oblastí výzkumu je solární energie. Organické solární články vytištěné inkoustovým tiskem předvedla společnost Konarka Technologies Inc. V současné době probíhají výzkumné aktivity zaměřené na inkoustový tisk vysoce účinných solárních článků s použitím anorganických materiálů.28

Závěry a výhled

Inkoustový tisk slibuje revoluční změny ve způsobu výroby elektroniky. Přestože na trhu není mnoho výrobků, které by byly plně inkoustově tištěny, je vyvíjeno úsilí o překonání problémů.

Jedním z nejdůležitějších faktorů, které by hrály rozhodující roli v úspěchu inkoustového tisku v elektronických aplikacích, je pokrok ve vývoji materiálů, tedy ve vývoji inkoustů. Inkousty obsahující funkční materiály, které nabízejí vysoký výkon, jako je vysoká pohyblivost, při nižších teplotách spékání, kromě spolehlivě vysoké tisknutelnosti umožní inkoustový tisk vysoce výkonných elektronických zařízení na různé podkladové materiály. Úspěch inkoustového tisku by mohl záviset také na tom, jak rychle se vyvine alternativní technika spékání a vytvrzování, aby bylo možné minimalizovat přídavek tepla na tištěný flexibilní substrát. A konečně, limitujícím faktorem pro použití inkoustového tisku při výrobě obvodů s vysokou hustotou bude rozlišení, které je mnohem nižší než u fotolitografie.

Materiály

Odkazy

Abyste mohli pokračovat ve čtení, přihlaste se nebo vytvořte účet.

Nemáte účet?